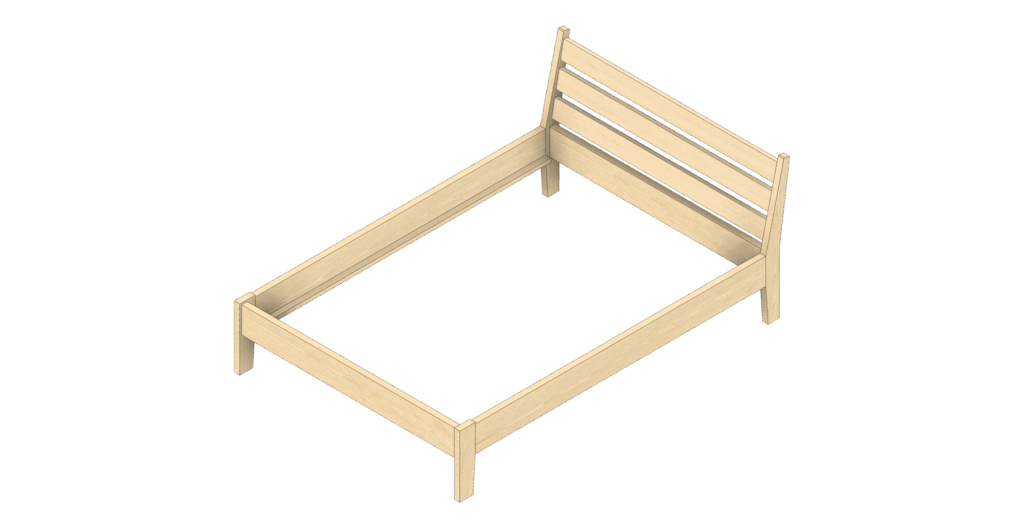

Das letzte seiner Art

Auch für dieses Projekt war das Rohmaterial wieder Esche aus dem Altmühltal. Schon nach kurzer Zeit zeichnete sich ab, dass der Bedarf meine Vorräte endgültig aufbrauchen würde. Für so ein Bett braucht man mehr Material als es auf den ersten Blick erscheint.

Projektsteckbrief

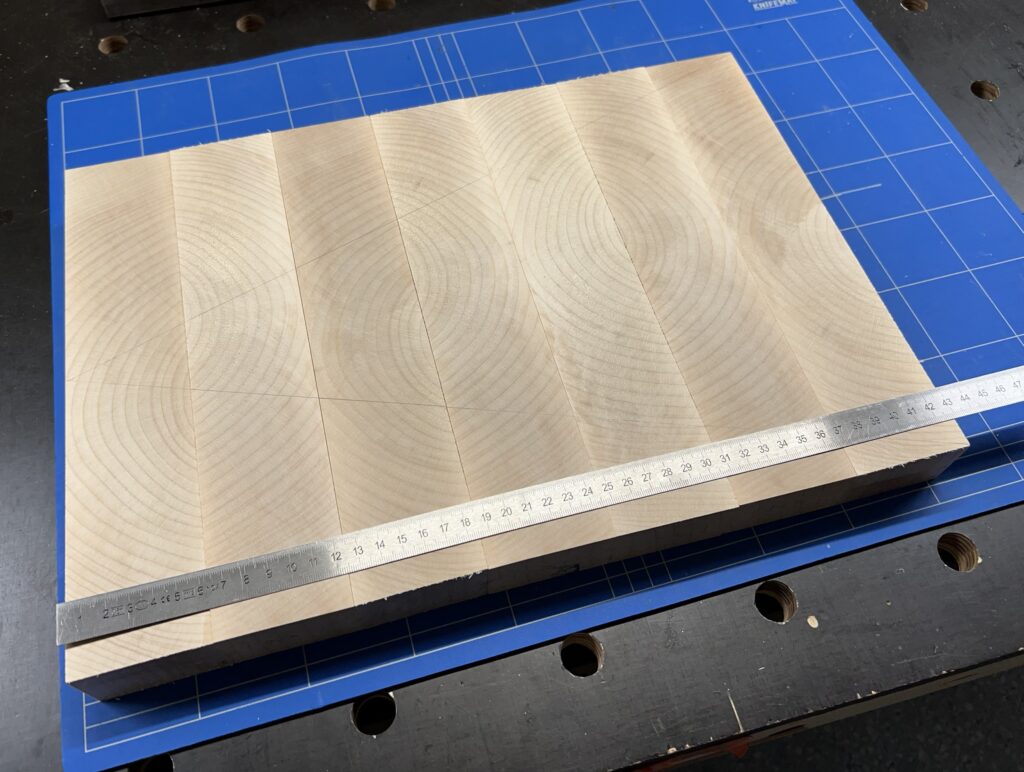

| Material | Esche massiv, 37 mm Stärke |

| Verbindungen | Domino Dübel, Zargenverbinder |

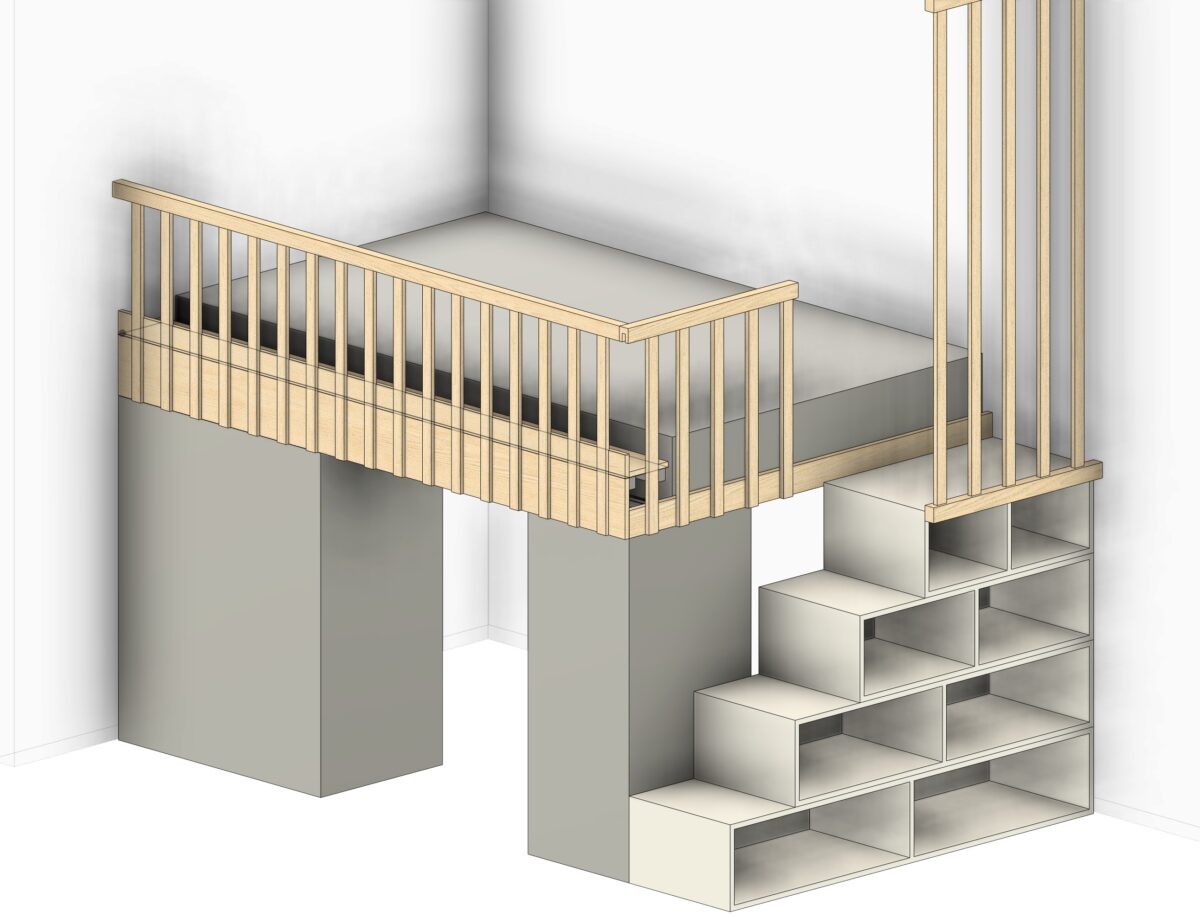

| Besonderheiten | zerlegbar, alle Bohlen vom gleichen Baum, ausgewogene Kombination aus CAD, CNC und klassischer Holzbearbeitung |

| Oberflächenbehandlung | Leinöl |

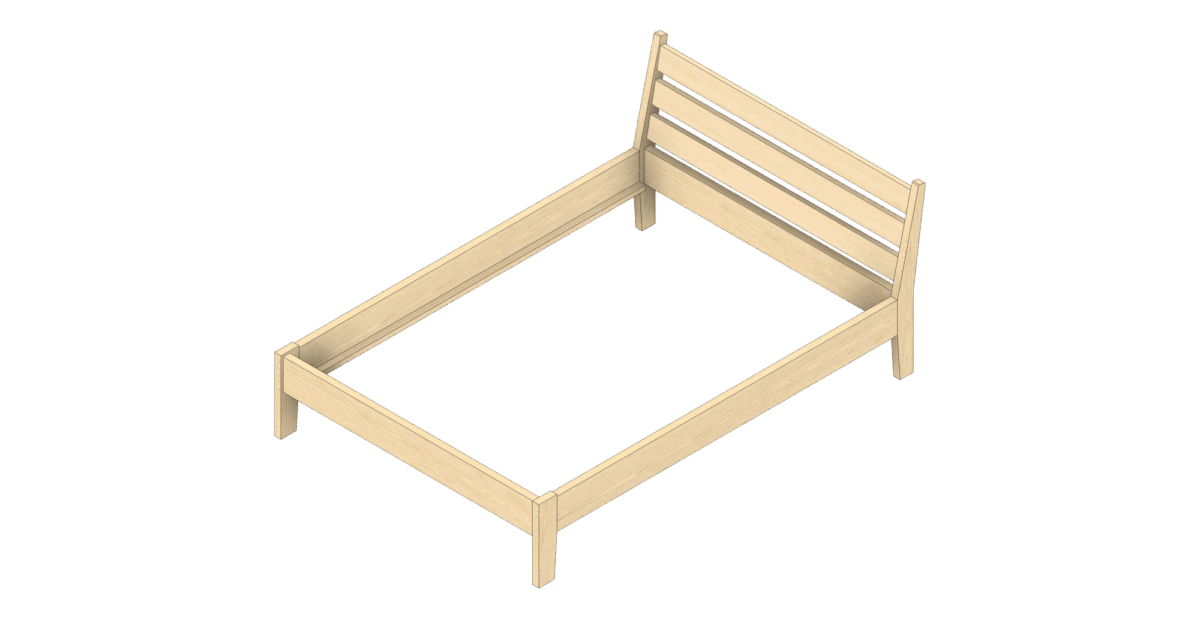

Die Vorbereitungen begann ich wie immer damit, die Bohlen abzurichten und auf Dicke zu hobeln. Am Ende hatte ich 37 mm Materialstärke, was für mein Vorhaben gut geeignet war. Erst danach bin ich die genaue Planung im CAD-Programm angegangen.

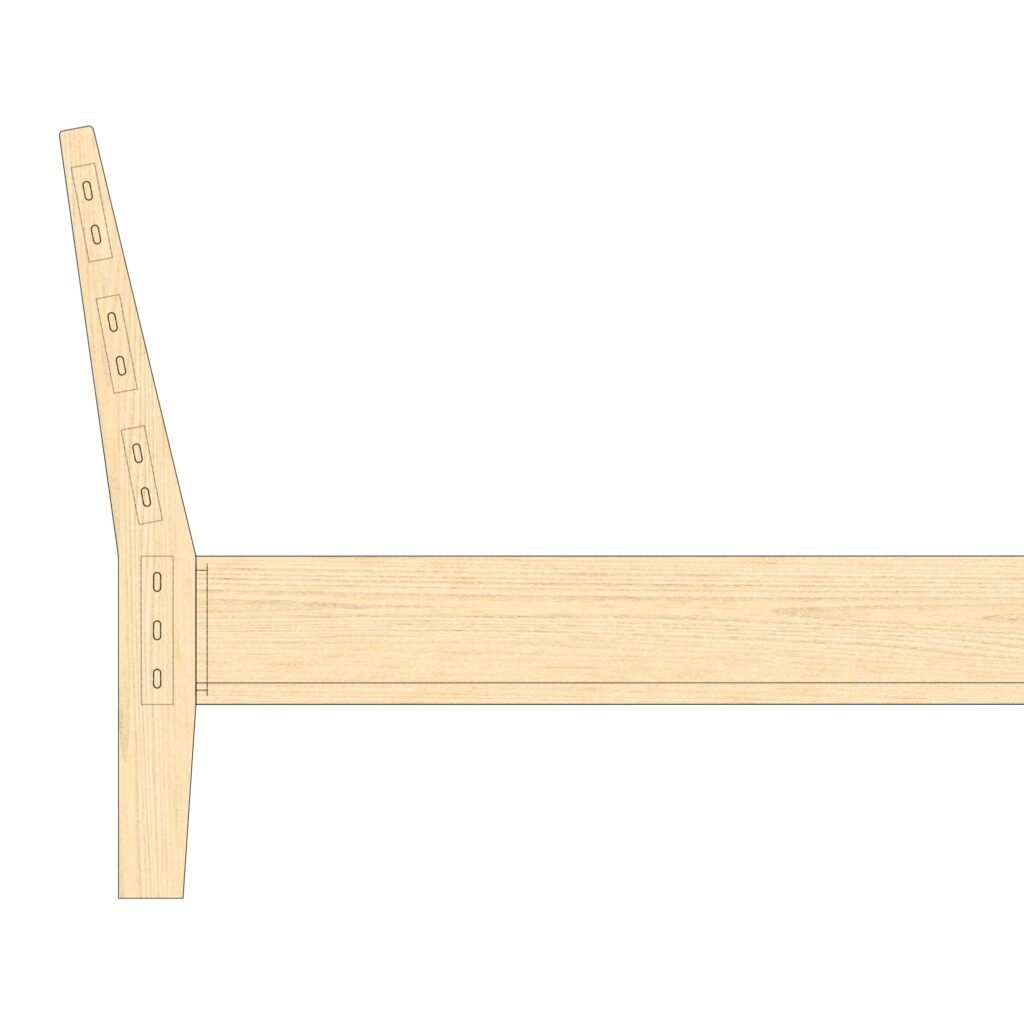

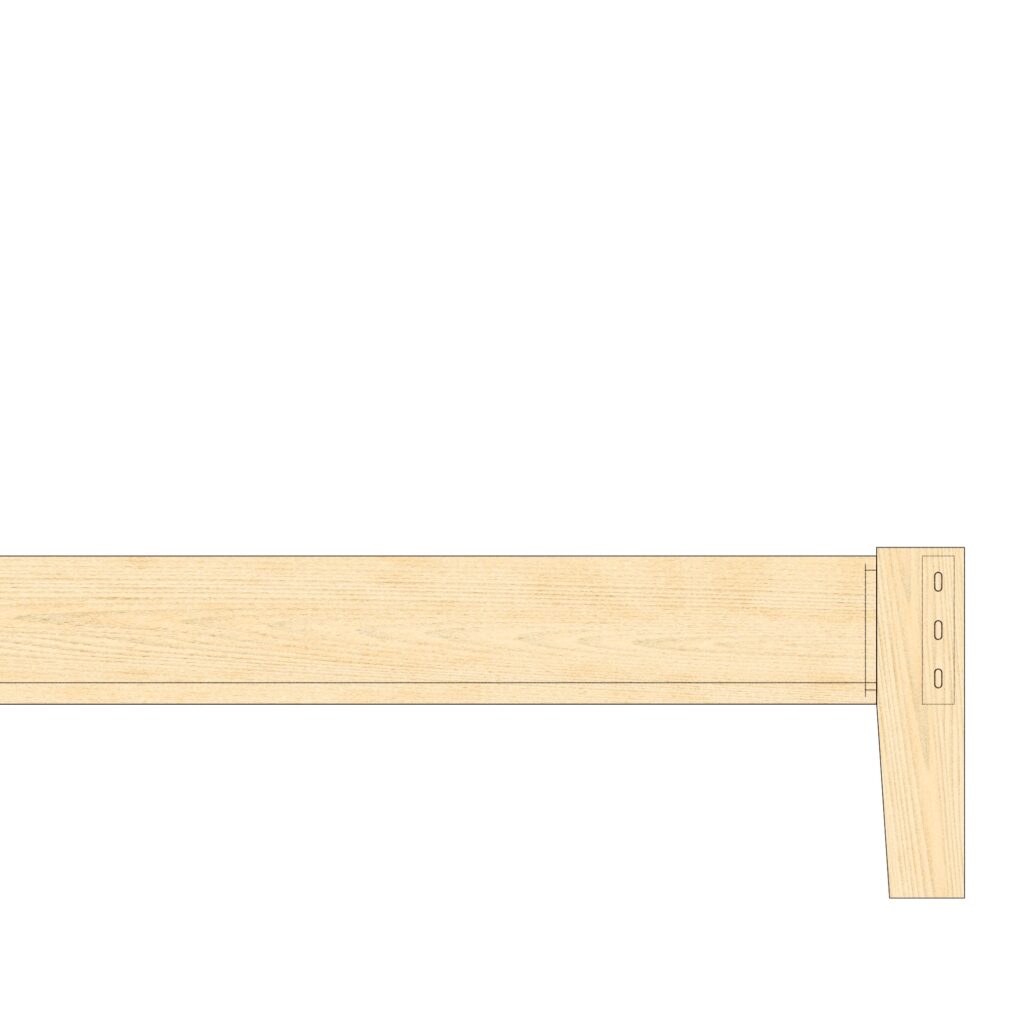

Verbindung gesucht

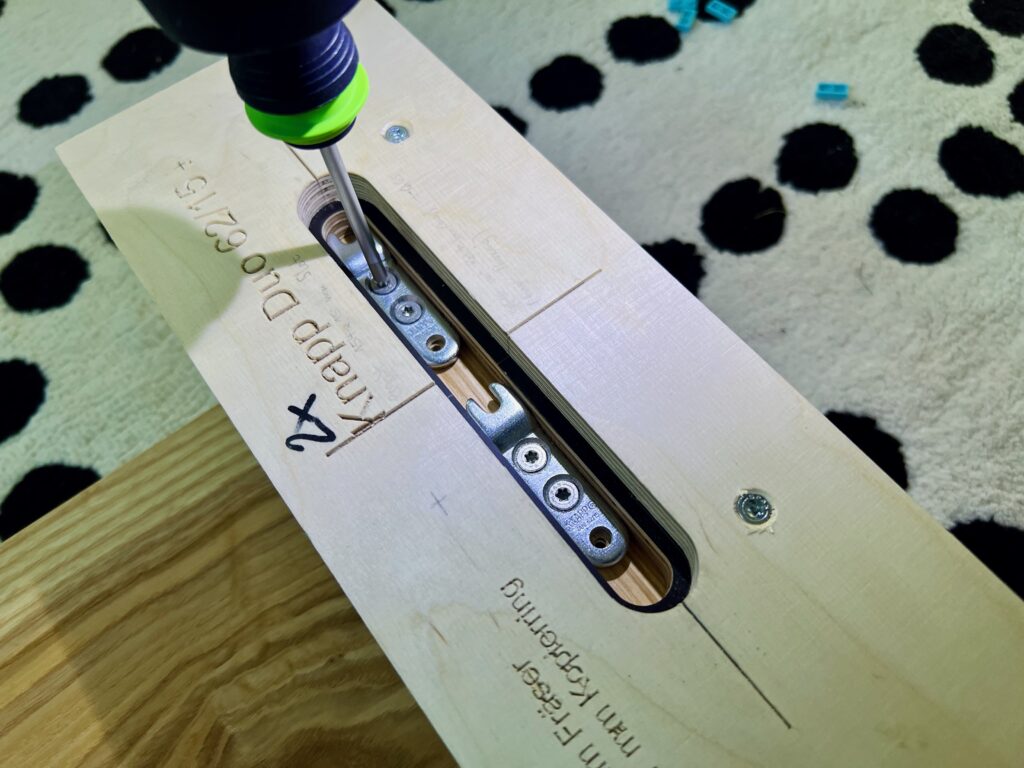

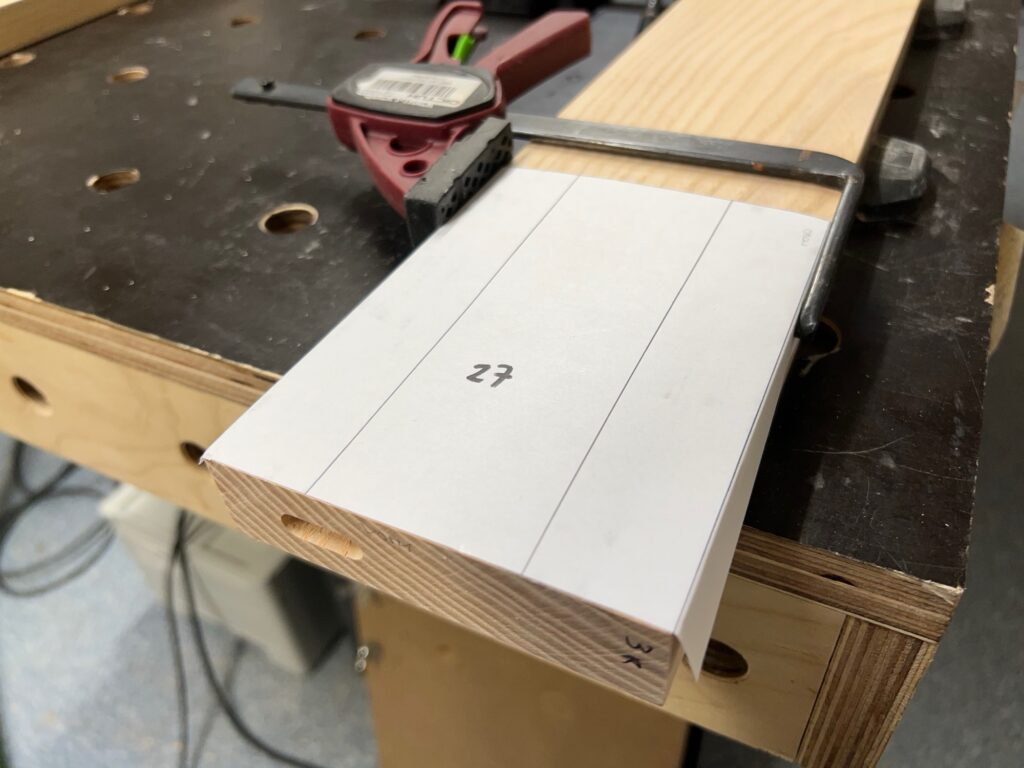

Bisher habe ich die meisten Möbel am Stück verleimt oder vor Ort verschraubt. Bei diesem Bett wollte ich Bettbeschläge nutzen, um die Seitenwangen einzuhängen. Nach einer detaillierten Vorstellung verschiedener Lösungen von Guido Henn bei HolzWerken habe ich mich für die Zargenverbinder Duo 62/15 der Firma Knapp entschieden. Für diese habe ich eine Frässchablone angefertigt und erste Testpassungen an Restholz angefertigt.

Der Testlauf lief auf Anhieb erfolgreich, dass ich nicht ahnte, dass das eigentlich simple Verschrauben auf dem Langholz zu Problemen führen kann, da es extrem exakt erfolgen muss. Am Ende des Projekts bin ich noch mal ziemlich ins Schwitzen gekommen, als die Seitenwangen sich nicht am Fußende einhängen ließen. Die zwei Verbinder, die exakt in einer Flucht untereinander liegen müssen, hatten sich leicht gegeneinander verdreht. Der Grund: Ich hatte ein Bohrloch nicht exakt in der Mitte der Zarge gebohrt. Eine zusätzliche Vorrichtung, um die Verbinder auch auf dem Gegenstück ohne Slot exakt positionieren zu können würde ich daher wärmstens empfehlen. Für das Bohren der Löcher empfiehlt sich grundsätzlich ein selbstzentrierender Beschlagbohrer.

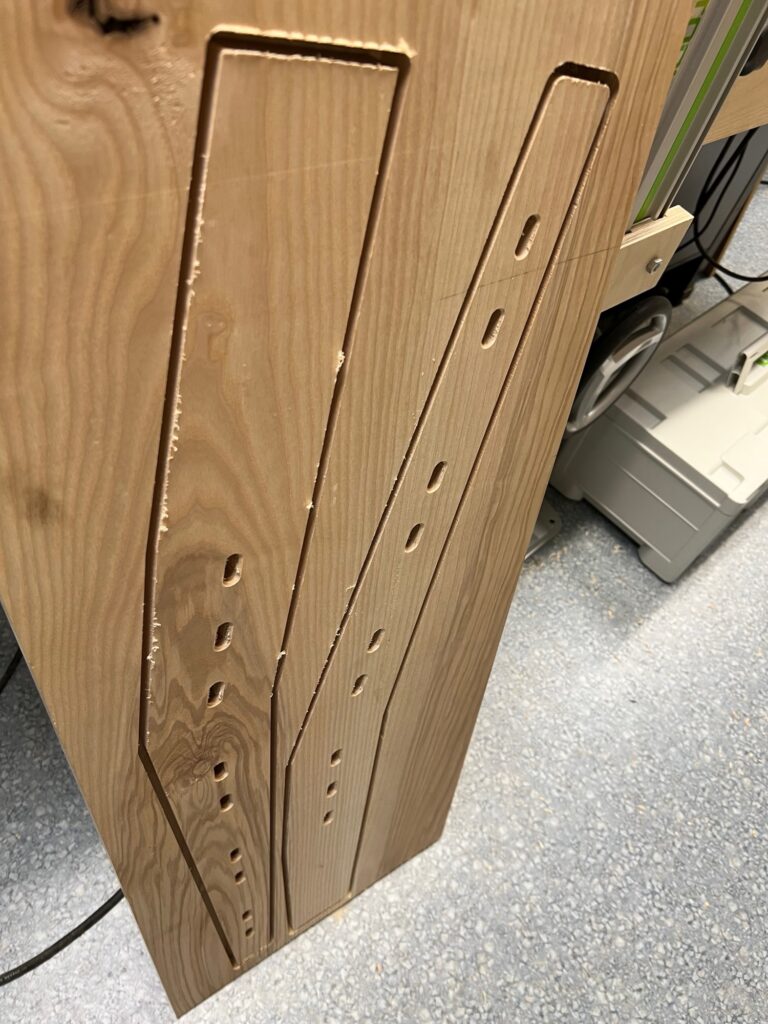

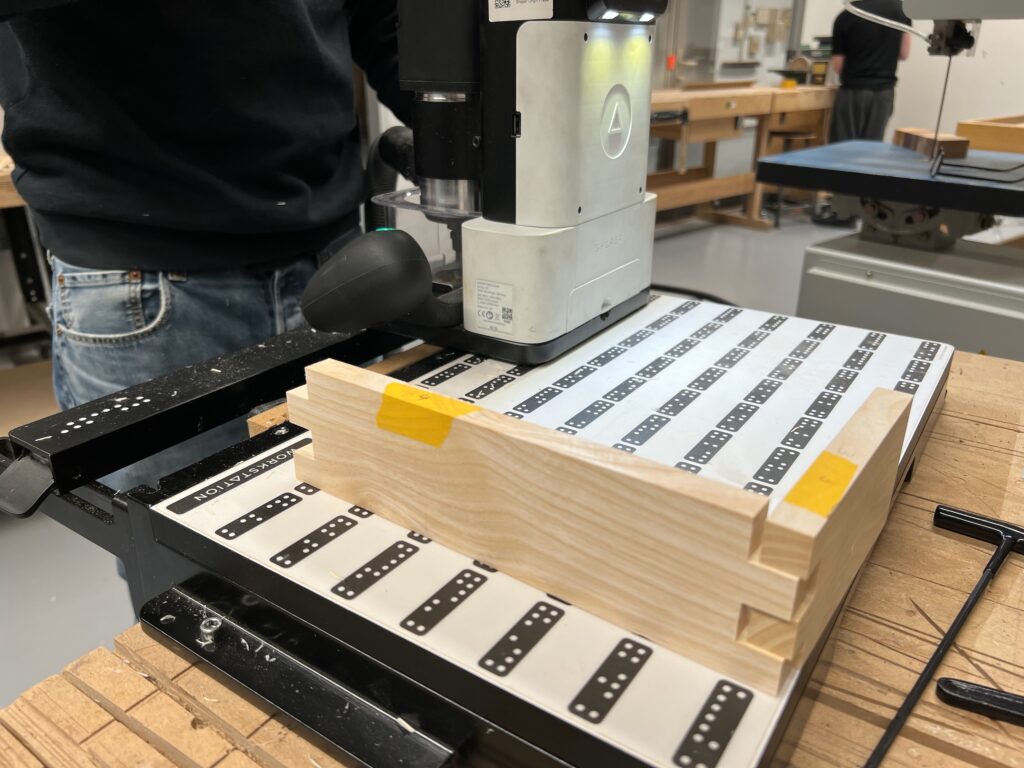

A bissl CNC

Bei der Fertigung der Füße habe ich nach etwas Hin und Her dann doch die CNC-Fräse eingesetzt. Das exakte positionieren der Domino-Fräsungen im Langholz hat mich letztendlich überzeugt, zumal ich schon ein fertiges 3D-Modell hatte.

Damit die Domino-Dübel auch an den richtigen Stellen mit Leim benetzt sind, habe ich die Fräsungen auch noch angefast, so wie das hier beschrieben wurde.

Beim Fräsen der Kontur war ich etwas unvorsichtig beim Absaugen der Späne. So hat sich der Fräser in der engen (6 mm) und tiefen (37 mm) Nut derart mit Spänen zugesetzt, dass ein Sicherheitsmechanismus die Fräse mitten im Programm gestoppt hat. Ich hab dann nicht mehr bis zum Grund gefräst, sondern mit Bandsäge und Anlauffräser die Kontur händisch fertiggestellt.

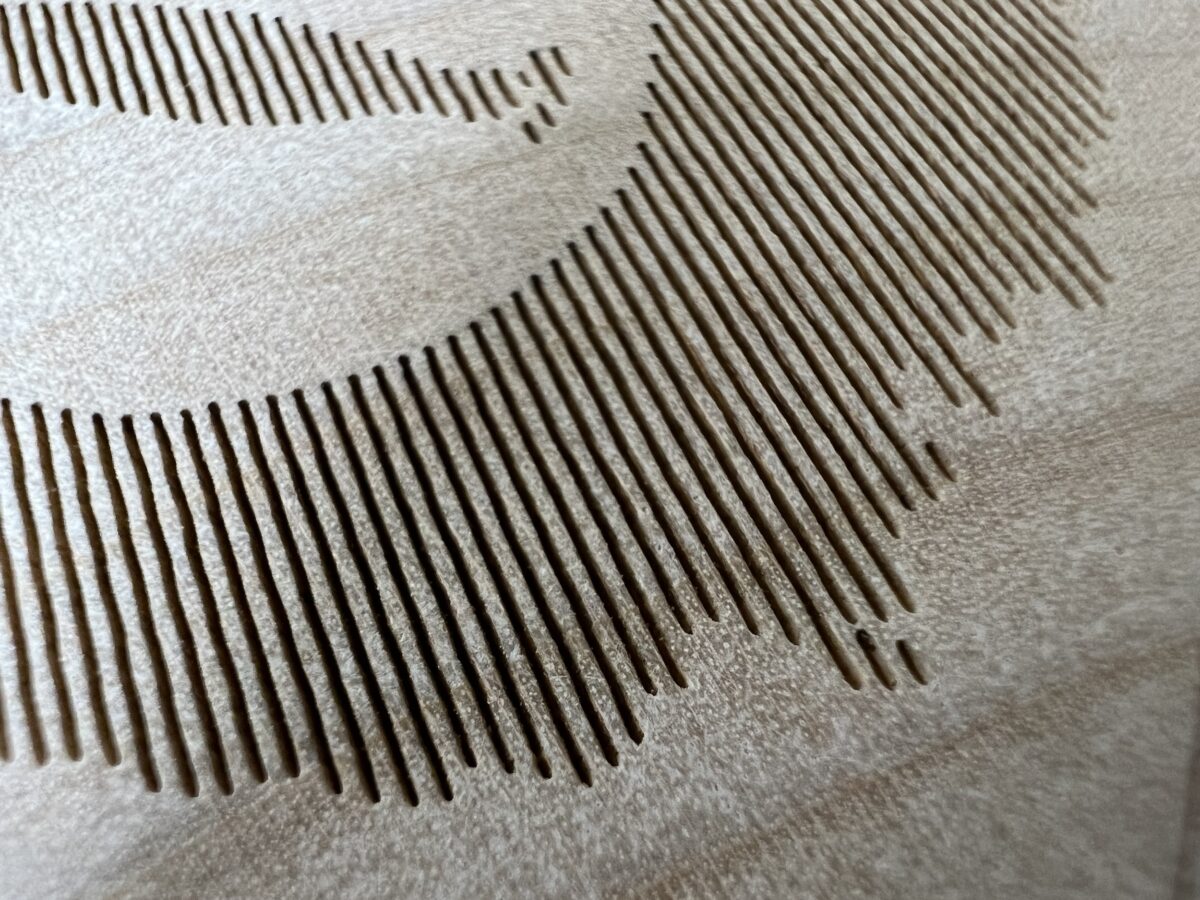

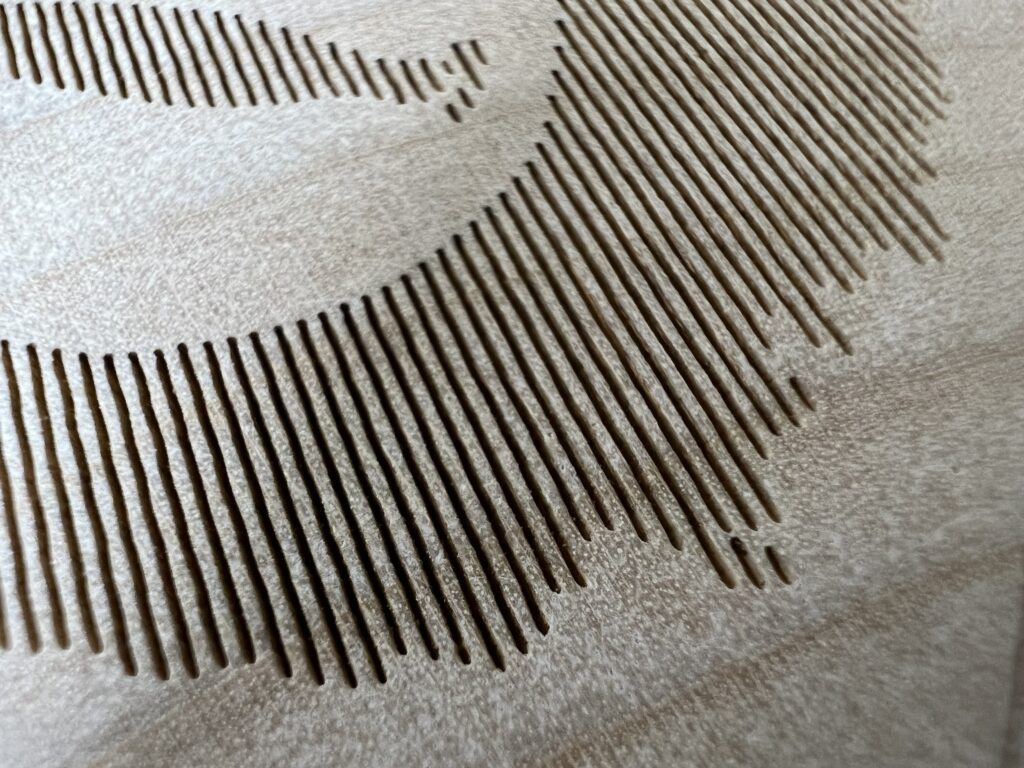

Stirnholz dübeln

Ich habe ausgedruckte Papierschablonen direkt aus dem CNC Modell exportiert, um die Dübel stirnseitig passgenau fräsen zu können.

Oberfläche

Das schleifen war dieses mal recht einfach, die großen Flächen waren sehr sauber vorgehobelt und mit dem Bandschleifer schnell bis Körnung 400 hochgeschliffen.

Anstatt das fertige Bett zu ölen, habe ich mich dazu entschieden, die einzelnen Bretter noch vor dem verleimen mit Leinöl zu behandeln. Die Leimflächen habe ich vorher abgeklebt, so dass der Leim noch gut haften kann. Ich habe einen neuen Leinölfirnis, der dank spezieller Verarbeitung (gekocht und geblasen) einen sehr hohen Linolsäuregehalt besitzt und dadurch innerhalb weniger Stunden trocknet, und das ohne chemische Sikkative. Erstaunlich.

Leim, Leim, Leim. Zwingend spannend.

Das Leimen neuer Werkstücke ist immer wieder stressig für mich. Das war trotz guter Vorbereitung zumindest beim Kopfteil der Fall. Vor dem eigentlichen Zusammenfügen aller Teile hatte ich die Dübel schon stirnseitig eingeleimt, alle langen Zwingen parat gelegt und mir Hilfe organisiert (danke, Ingrid!). Letztendlich hatten wir dann aber zu wenige lange (> 150 cm) Zwingen und mussten daher improvisieren. Im Nachhinein wär’s so einfach gewesen: Spanngurte wären perfekt geeignet gewesen, um unseren Mangel aufzulösen. Die hätte man kostengünstig anschaffen können und benötigen auch nur wenig Platz in der Werkstatt. Merke ich mir fürs nächste Mal!

Endmontage: Alles wird gut.

Nach dem die Zargenverbinder exakt angebracht und justiert waren (da gehts wirklich äußerst genau!), klappte die Endmontage wie im Bilderbuch. Die fertigen Teile hatten die perfekte Größe, um unsere enge Treppe zu überwinden. Und das zusammenstecken im Kinderzimmer lief reibungslos. Eine Wohltat!

Fazit

Etwas wehmütig habe ich die letzten Eschebohlen aus meinem Lager verarbeitet. Aber das Endergebnis macht mich sehr stolz. Ich habe wieder einige Lektionen gelernt. Und die Maserung der Esche … einfach super!

You must be logged in to post a comment.